Что такое силикагель: свойства и применение

Силикагель – распространенный твердый поглотитель влаги для производственных осушающих установок. Он представляет собой обезвоженный гидрогель кремниевой кислоты или диоксид кремния разной степени обводнения с химической формулой SiO2*nH2O. Silica gel обладает пористой структурой с суммарной поверхностью пор 100…700м3/г.

Физические свойства и марки силикагелей

Силикагели по ГОСТ 3956-76 представляют собой твердые стекловидные прозрачные или матовые зерна насыпной плотностью в пределах 0,4-0,8 г/см3. В зависимости от характера пористой структуры, кусковые и гранулированные влагопоглотители делятся на крупно- и мелкопористые. Первые из них характеризуются средним радиусом пор 5 нм, а вторые – 1-1,5 нм. Промежуточную структуру составляют среднепористые гели кремниевой кислоты.

В зависимости от гранулометрического состава, формы частиц и характера пористости Silica gel обозначают четырьмя буквами:

- первая буква – размер гранул;

- вторая (всегда «С») – наименование вещества;

- третья – размер пор;

- четвертая – форма частиц.

Так, крупный силикагель мелкопористый гранулированный обозначают КСМГ, мелкий мелкопористый кусковой – МСМК. Средние фракции называют «шихтой» и обозначают: ШСМК, ШСКГ, ШСМГ. Индикаторный гель кремниевой кислоты (по ГОСТ 8984-58) – вещество, пропитанное солями кобальта. В зависимости от влажности среды оно меняет цвет от светло-голубого до розового.

Выпускается Silicagel в виде шариков или кусочков неправильной формы с зернами размером 0,1-7,0 мм. В зависимости от аппаратурного оформления рекомендуют следующий гранулометрический состав:

- 0,1-0,25 мм – для процессов с адсорбирующим кипящим слоем;

- 0,5-2,0 мм – для жидкофазных процессов и процессов с движущимся слоем;

- 2,0 – 7,0 мм – для процессов в газовой фазе со стационарным слоем.

Косвенной характеристикой структуры является насыпная плотность. Осушитель мелкопористый имеет плотность около 700 г/л (0,4-0,5 г/см3), крупнопористый – от 400 до 500 г/л (0,7-0,8 г/см3). Механическая прочность, как от истирания, так и от раздавливания, также различна: у мелкопористого силикагеля она более высокая.

Показатель прочности, определенный по устойчивости к истиранию во вращающемся барабане со стальными мелющими телами, для крупнопористых силикагелей находится в пределах 60-85%, а для мелкопористых – 85-95%.

Для чего нужен силикагель?

Гидрогель кремниевой кислоты – ценный адсорбент для многих веществ. Так, структурное присутствие воды в виде гидроксильных групп, связанных с атомами кремния, обеспечивает отличные гидрофильные качества. При абсорбции водяных паров происходит поглощение влаги за счет водородных связей группы OH на поверхности решетки.

После нагревания гранулы Silica gel легко возвращают поглощенные вещества и восстанавливают адсорбционные свойства. Однако, степень покрытия поверхности гидроксилами снижается при температуре ≥200 ˚C, особенно если производится вакуумный нагрев. Это, в свою очередь, приводит к уменьшению адсорбции воды, аминов, метанола и других адсорбтивов в области мономолекулярного заполнения.

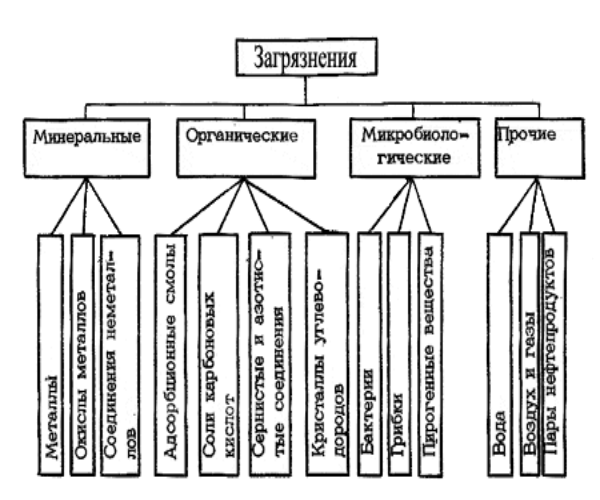

Промышленный осушитель содержит некоторое количество примесей – оксидов алюминия, железа, кальция и других металлов. Некоторые из них активные катализаторы, что способствует протеканию крекинга при регенерации.

В результате на поверхности вещества образуется кокс, снижающий активность поглотителя. Поэтому для осушки газов, в которых присутствуют высококипящие углеводороды, используют более чистые гидрогели с наибольшим содержанием диоксида кремния.

Особенности использования крупнопористых и мелкопористых адсорбентов

Для осушки газа на промышленных установках наиболее эффективно применение влагопоглотителей мелкой фракции. Но нужно понимать, что мелкопористый силикагель быстро измельчается при наличии в газе капельной влаги, которая вызывает значительные напряжения в структуре гранулы, как в процессе адсорбции, так и при регенерации. Более устойчив к газам, пересыщенным влагой, крупнопористый силикагель.

Применяя гидрогель кремниевой кислоты в качестве поглотителя влаги, стоит учитывать ряд нюансов:

- Масла, гликоли и амины легко поглощаются, а при регенерации, в зависимости от температуры, остаются на поверхности или разлагаются, образуя смолистые соединения, которые закупоривают поры сорбента и снижают его адсорбционную способность. В частности, амины разлагаются с образованием аммиака, который разрушает структуру осушителя, увеличивает размер пор, но уменьшает его поверхность.

- Не рекомендуется брать SiO2*nH2O в качестве осушителя, если в состав газа входят ненасыщенные углеводороды, так как во время регенерации адсорбента происходит полимеризация.

- Насыщенные углеводороды, начиная с бутанов, сорбируются гелем кремниевой кислоты, но их частично заменяет вода. Сероводород и диоксид углерода большей частью вытесняются парами воды при адсорбции и целиком удаляются при регенерации (реакция схожа с адсорбцией бутана).

- Легкие углеводороды (до бутанов) полностью выделяются при регенерации силикагеля и не влияют на его адсорбционную способность в последующих циклах. Тяжелые углеводороды С5 и выше более прочно удерживаются и не удаляются полностью в процессе восстановления.

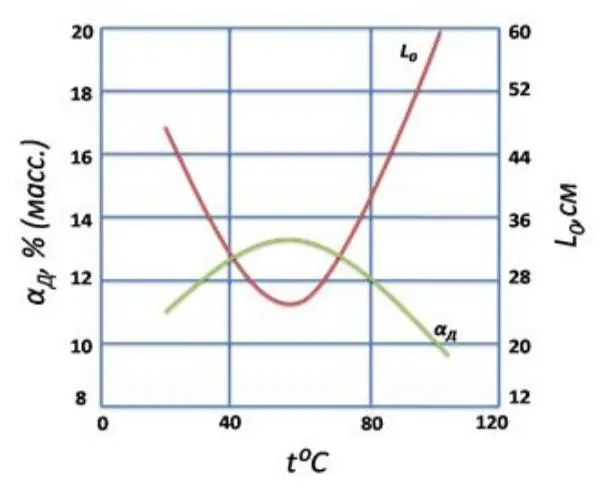

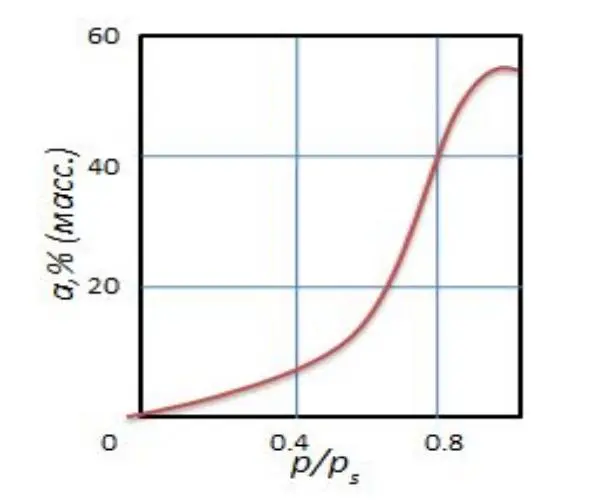

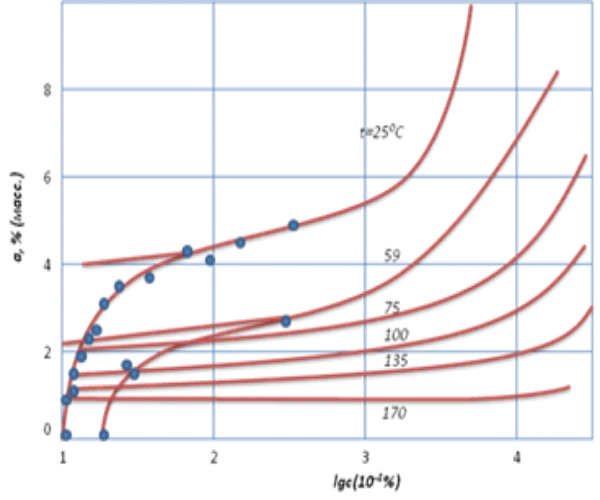

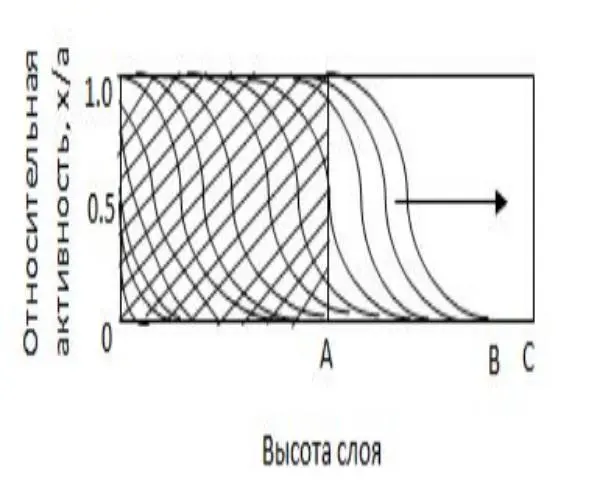

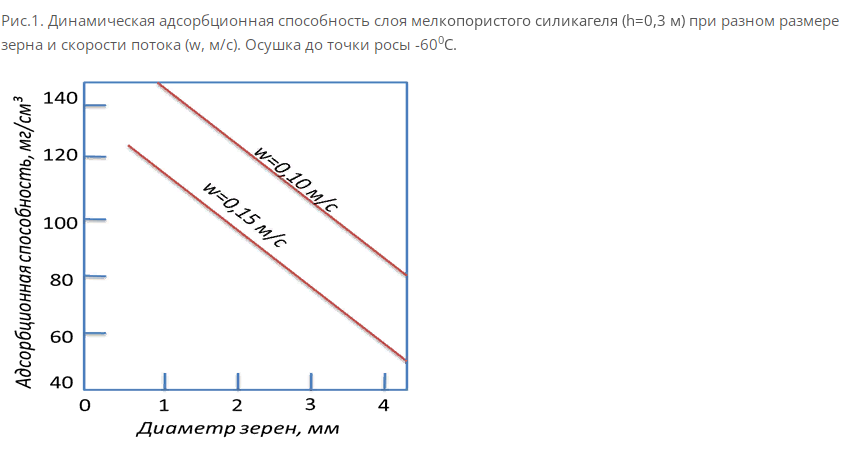

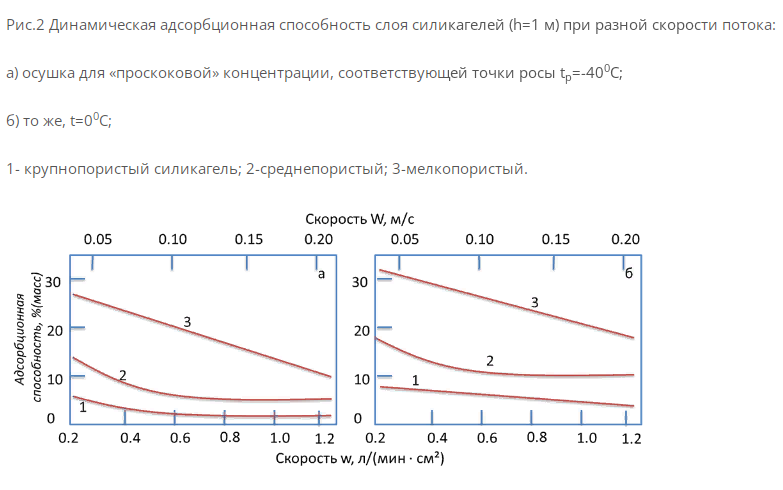

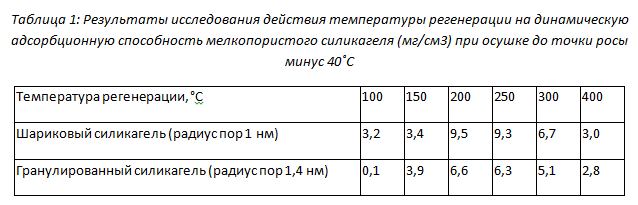

Динамическая адсорбционная способность силикагеля по влаге зависит от размера зерна, скорости потока и содержания влаги в газе (рис. 1,2)

Кроме того, прослеживается зависимость от полноты регенерации, на которую влияет температура. Максимальная температура регенерации 250˚C, с превышением этого предела поверхность влагопоглотителя разрушается.

Как получают гидрогели кремниевой кислоты?

Изготовление Silica gel осуществляют по 2 направлениям: производство гранулированного (шарикового) или кускового осушителя. Чтобы получить кусковой осушитель, гелеобразующий низкоконцентрированный раствор сливают так, чтобы полученный золь-гель имел кислую реакцию и не менял агрегатное состояние в короткие сроки.

Золь проходит гомогенизацию и оставляется в состоянии покоя до образования геля, который впоследствии режут на куски. Кусковой гидрогель промывают, сушат и рассеивают на фракции нужного размера.

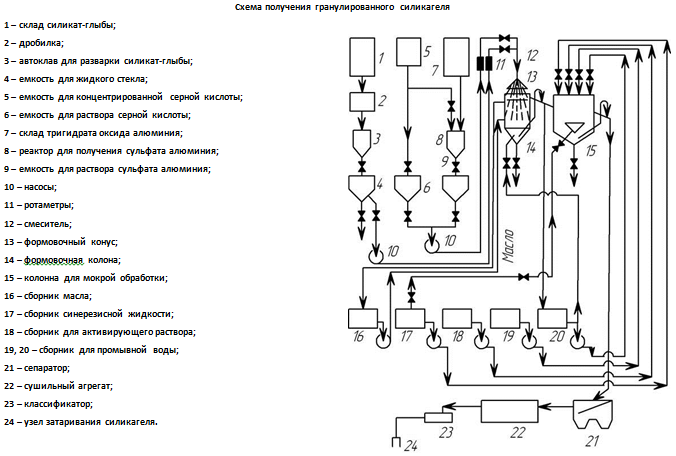

Гранулированный влагопоглотитель изготавливают на специальном оборудовании по принципиальной схеме, показанной ниже.

По описанной технологии получают шариковый влагопоглотитель с зернами 1,0-7,5 мм, причем есть возможность регулирования пористости вещества в достаточно широких пределах.

Стандартная фракция удовлетворяет требованиям процессов со стационарным слоем адсорбента. Регулируя фракционный состав, получают более узкие фракции шарикового силикагеля (например, 1,0-2,5; 2,0-4,0 или 3,0-5,0 мм).

Силикагели разрушаются под воздействием капельной влаги. Существуют методы получения водостойких сортов силикагелей, но они обладают пониженной влагоемкостью, и технология их изготовления сложнее. Чтобы предотвратить разрушение силикагелей при эксплуатации в тех случаях, когда возможно проникание в адсорбер капельной влаги, в небольшом защитном слое используют другие водостойкие типы промышленных адсорбентов, например активный оксид алюминия.

Как хранят силикагели?

Силикагель по ГОСТ 3956-76 относят к 3 классу опасности по степени воздействия на живые организмы. Он взрыво- и пожаробезопасен, но требует соблюдения особых условий транспортировки и хранения.

Необходимо проверить соответствие условий хранения требованиям государственных и международных стандартов:

- Помещение, где планируется складировать SiO2*nH2O, должно быть сухим и закрытым от атмосферных воздействий;

- Упаковка должна быть без механических повреждений и должным образом маркированной;

- Допускается складывать мешки штабелем, но не более 10 рядов.

Технический продукт упаковывают в специальные мягкие контейнеры, ПЭ-мешки, бумажные мешки и другую тару, согласно ГОСТам 17811, 2226, 5044, 18896. На упаковки наносят маркировки, содержащие информацию о производителе, сорту и марке силикагеля, дате изготовления и пр. Перевозку осуществляют любыми видами транспорта.