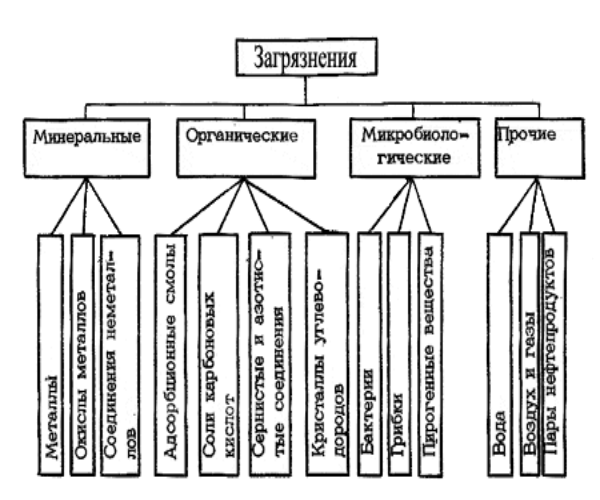

Синтетические адсорбенты широко применяются для осушки/очистки газов, органических веществ, маслохладоновых смесей, масел, а также при хранении различных изделий (с/х культур, оборудования, товаров и пр.). В момент осушки воздуха в помещениях, удаления примесей из сточных вод и продуктов нефтепереработки, сорбенты накапливают влагу и теряют свои поглощающие свойства.

Чтобы подобные процессы были экономически оправданы и экологически безопасны, производится регенерация цеолита и силикагелей – самых популярных осушителей. После восстановления рабочих качеств, материалы можно использовать снова, а не закупать новую партию.

Как восстановить силикагель?

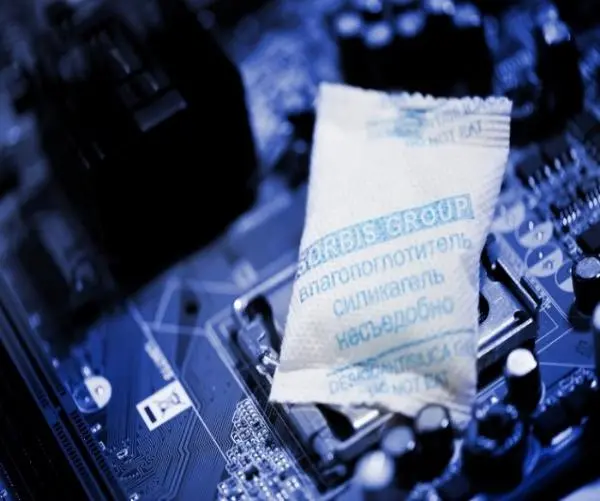

Silica gel – негорючее вещество с высокой механической прочностью и отличными регенеративными свойствами при сравнительно низких температурах (…110˚C …200˚C). Единственным его недостатком является быстрое разрушение структуры при воздействии капельной влаги, что обязательно учитывать при использовании в промышленных целях.

Регенерация силикагеля представляет собой процесс восстановления рабочих свойств после использования по назначению. Он включает в себя две стадии:

- Десорбцию – это действие, обратное адсорбции, т.е. удаление адсорбтива из адсорбента;

- Охлаждение адсорбента после десорбции.

Следует отметить, что регенерация сорбента – очень важная технологическая ступень, так как в значительной мере определяет экономику разделения и очистки газовых и жидких смесей. На нее приходится примерно 60-70% всех энергетических затрат. Также качество осушки или очистки газов и жидкостей во многом зависит от того, насколько эффективно было проведено восстановление силикагеля.

Выбор стадии десорбции зависит от того, для каких целей применялся силикагель. При использовании гидрогеля кремниевой кислоты, как влагопоглотителя для осушки помещений, газов, или хранении различных изделий, десорбция заключается в обезвоживании пропитанного влагой осушителя.

Важно! Если вы используете гидрогель кремниевой кислоты, замена этого материала должна проводиться регулярно.

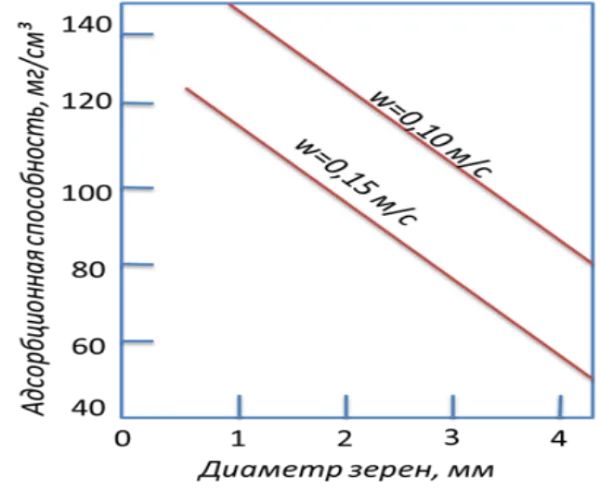

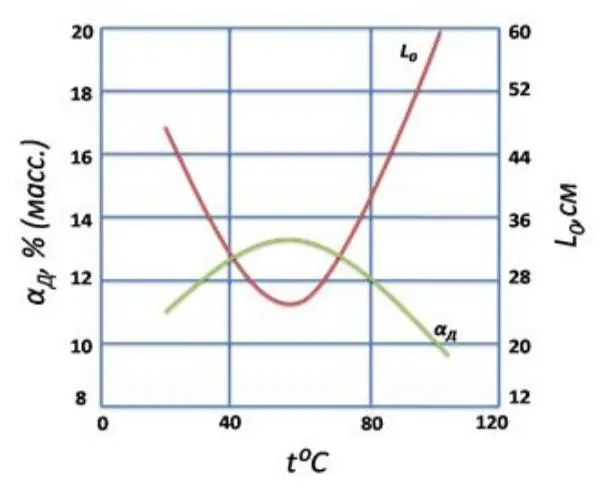

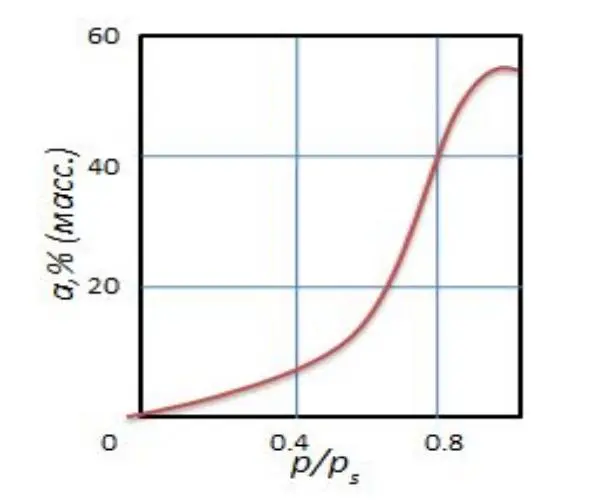

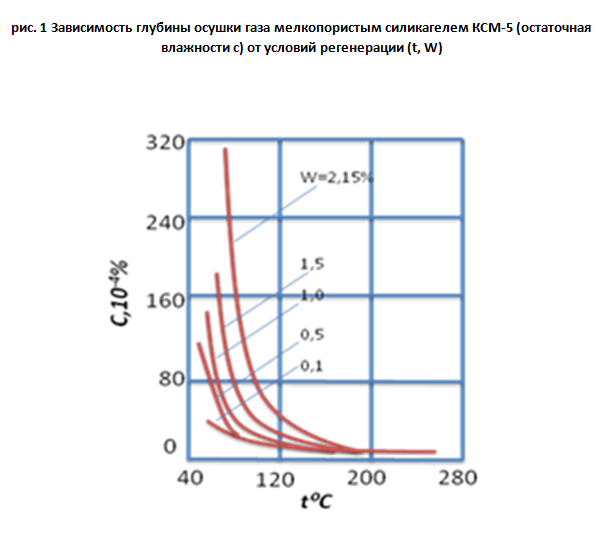

Глубина осушки зависит, в первую очередь, от температурных показателей, а при низких температурах – от влажности продувочного газа W (рис.1). Кривые, соответствующие различной влажности продувочного газа (от 1000 до 21500 част. на 1 млн.), носят экспоненциальный характер и остаточное влагосодержание по мере увеличения температуры регенерации асимптотически стремится к некоторому предельному значению (10 част. на 1 млн.).

Это значение концентрации влаги в паровой фазе, видимо отвечает полному удалению физически адсорбированной воды из пор силикагеля. При температуре регенерации силикагеля выше 160˚C полнота процесса достигается вне зависимости от влажности продувочного газа.

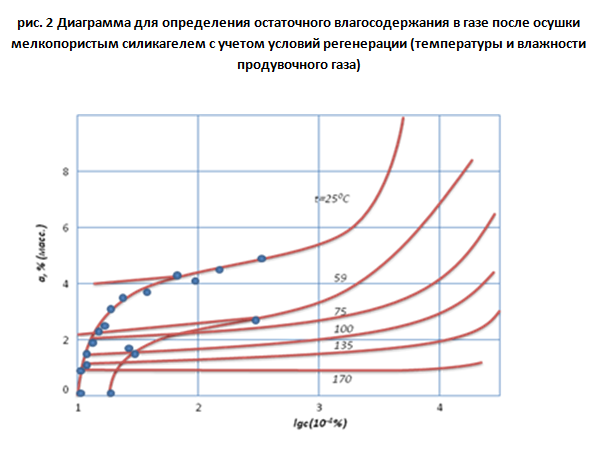

Степень осушки газов определяется на основе диаграммы, построенной с учетом изотерм адсорбции (рис.2).

Допустим, при восстановлении силикагель был нагрет до 135˚С в результате продувки влажным газом с концентрацией влаги 1000 част. на 1млн. Проводим перпендикуляр с = 1∙103 част. на 1 млн. до пересечения с изотермой 135˚С. Содержание влаги в адсорбенте после регенерации определяем на оси ординат в соответствии с положением точки пересечения. Оно равно около 1% (масс.).

В свою очередь, точки пересечения линии постоянного влагосодержания с кривыми 250˚С и 500˚С позволяют получить на оси абсцисс значения остаточного содержания влаги в газе на стадии осушки: 11 част. на 1 млн. при 250˚С и 28 част. на 1 млн. при 500˚С.

Регенерация силикагеля в промышленности

Если влагопоглотитель использовался для осушки и очистки различных органических веществ, то его многократное использование требует удаления компонентов очищаемой среды с внешней поверхности и из объема вторичных пор гранул адсорбента перед термической обработкой. В этом случае, силикагель восстанавливают в несколько этапов.

Способы удаления адсорбированных материалов с поверхности силикагеля разнообразны:

- Обжиг в окислительной среде. В этом случае адсорбент продувается воздухом, нагретым до 200˚C, что вызывает стекание основной доли масла без воспламенения. Затем температуру регенерации поднимают до 500-600˚C.

Термическая регенерация связана с потерями масла и может сопровождаться изменениями молекул выделяющихся веществ за счет каталитических превращений при повышенной температуре, вызывать накопление в пористой структуре адсорбента коксообразных продуктов и смол. - Продувка. При восстановлении сорбентов, после осушки легколетучих органических веществ (четыреххлористого углерода, хладонов и др.) и перед термообработкой, производится продувка инертным газом в температурном диапазоне +80 ˚C…+90˚C. При регенерации отработанного геля кремниевой кислоты горячим раствором кальцинированной соли с добавлением ПАВ, масло выделяется и всплывает наверх. Сушка силикагеля производится горячим воздухом.

- Отмывка растворителем (бензином, ацетоном и пр.) – более совершенный процесс. Но, поскольку применение растворителей такого класса связано с повышенной пожаро- и взрывоопасностью, целесообразно использовать для отмывки негорючие соединения (трихлорэтилен, хладоны).

Вышеперечисленные и другие промышленные методы снятия адсорбированных веществ с поверхности добавляют к термической регенерации силикагелей в зависимости от среды, в которой отработан материал. Для легколетучих веществ (хладоны, органические растворители), это технологически просто. Их удаление легко осуществляется вакуумированием или продувкой.

Однако, при удалении высоковязких веществ, таких как масла, возникают существенные трудности. Масло, оставшееся на внешней поверхности и во вторичной пористой структуре гранул, при термической десорбции коксуется и запускает сгорание. В результате снижается активность адсорбента, ухудшается кинетика адсорбции.

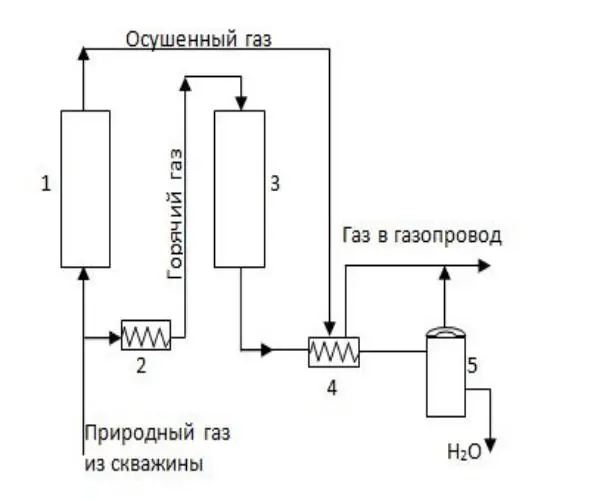

Виды и особенности адсорбционных установок

Регенеративные процессы могут проводиться периодически (в аппаратах с неподвижным слоем сорбента) и непрерывно (в агрегатах с движущимся слоем адсорбента) в адсорберах. Для создания непрерывного восстановительного процесса используют блоки адсорберов, в которых каждый адсорбер отвечает за свой цикл (адсорбция, десорбция, сушка и охлаждение). Такие блоки могут быть 4-, 3- и 2-сорберными.

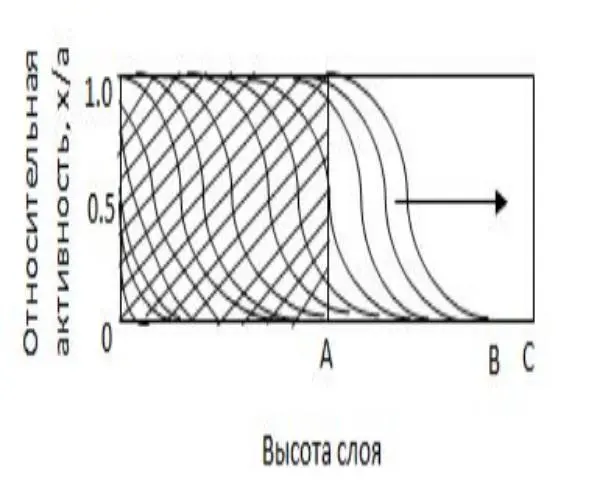

процессе эксплуатации оборудования поглощающая емкость силикагелей снижается. Это объясняется тем, что в результате многократного повторения чередующихся циклов адсорбции и десорбции происходит механическое истирание, растрескивание, пыление и разрушение частиц сорбента, а также отравление материала примесями, которые не удаляются при десорбции.

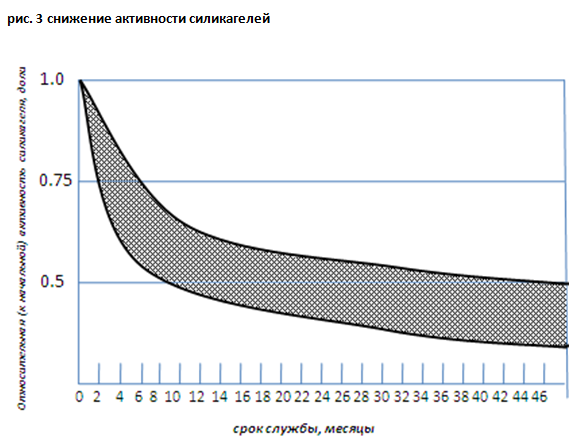

На рис.3 показана обобщенная зависимость снижения во времени относительной статической активности силикагелей, построенная на основании экспериментальных данных фирмы «Линде».

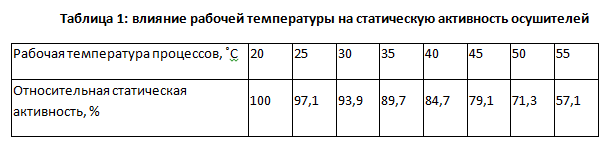

Статическая активность всех осушителей уменьшается с ростом рабочей температуры адсорбции. В случае регенерации цеолитов такое влияние менее заметно, так как нагревание меньше снижает их статическую активность, чем у гелей кремниевой кислоты (табл.1).

Расчетная СА должна приниматься такой, чтобы получить экономически выгодный срок службы поглотителя. Учитывая данные рис.3 и табл.1, расчетные параметры не должны превышать 60% от паспортных данных товарных сорбентов.

Обычно в проектных расчетах принимают, что статическая активность силикагеля по влаге составляет 7-9 кг Н2О /100кг. В нормальных условиях эксплуатации экономичный срок службы осушителя составляет от 1 до 3 лет.