Природный газ - это газообразная смесь, состоящая из метана и более тяжелых углеводородов, азота, диоксида углерода, водяных паров, серосодержащих соединений, инертных газов. Основным компонентом природного газа является метан.

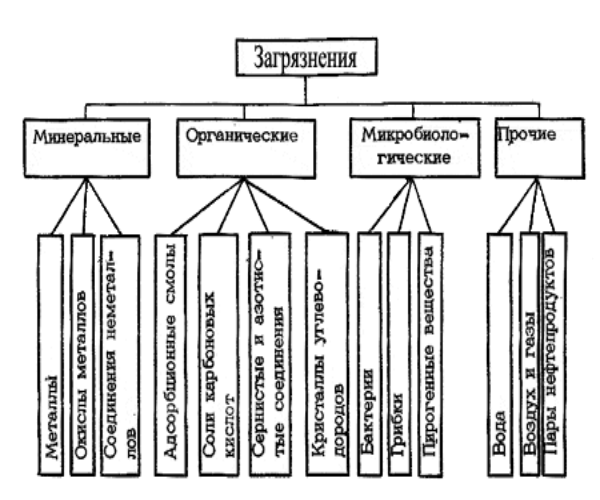

При подаче природного газа без предварительной очистки в газотранспортной системе могут образовываться жидкости. Углеводороды в присутствии воды способны образовывать гидраты, которые могут забивать клапаны и трубопроводы, а иногда приводят к аварийным остановкам. Для стабильной транспортировки газа и бесперебойной работы трубопроводов необходимо устранить причины, приводящие к сбою работы трубопроводов.

Выбор технологии обработки газов определяется в первую очередь составом сырья, требуемой глубиной осушки, степенью извлечения целевых компонентов и обуславливает проведение в каждом конкретном случае всестороннего анализа и технологических проработок для определения подходящего способа очистки и осушки природного газа.

Существует много различных технологий подготовки газа к транспорту.

Анализ и обобщение накопленного опыта промысловой и заводской осушки и очистки природных газов позволяют выделить предпочтительные области применения различных технологических процессов. Этот тема рассматривается в статье С.Ю.Кондаурова и др. ( Ж. «Газовая промышленность» №10,2010г).

1.Низкотемпературная сепарация природного газа.

2.Турборасширение.

3.Механическое охлаждение.

4.Абсорбционный метод.

5.Адсорбционный метод.

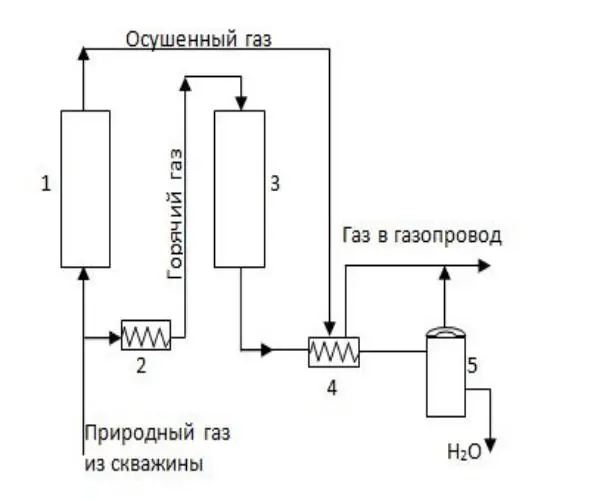

В статье подробно разбираются преимущества и недостатки каждого процесса и делается вывод, что наиболее оптимальным с экономической точки зрения способом подготовки природного газа высокого давления, когда требуется низкая температура точки росы, являются одновременные адсорбционная осушка и отбензинивание. Адсорбционная технология осушки является безотходным экологически чистым процессом, исключающим загрязнение окружающей среды. По мнению авторов, перспектива использования адсорбционных технологий заметно возрастет, поэтому рассмотрим этот процесс более подробно.

Адсорбцией называется любой процесс, в котором молекулы удерживаются на поверхности твердого тела, называемого адсорбентом, с помощью поверхностных сил. Извлекаемое из какой – либо смеси вещество до его поглощения называют адсорбтивом, а поглощенное адсорбатом. Различают два вида адсорбции: физическая адсорбция и хемосорбция, в которой адсорбенты реагируют химически. Хемосорбция практически не применяется в процессах переработки природного газа.

Физическая адсорбция-процесс, проходящий на поверхности твердого тела с помощью поверхностных сил и капиллярной конденсации.

Адсорбенты, применяемые для осушки и очистки природного газа должны обладать следующими свойствами:

1. Достаточной поглотительной способностью, зависящей от величины поверхности и объема пор;

2. Глубиной поглощения влаги, зависящей от размера пор;

3. Полнотой и простотой регенерации;

4. Механической прочностью - не разрушаться под действием массы слоя;

5. Прочностью от истираемости- не измельчаться от движения газа в слое адсорбента;

6. Стабильностью упомянутых показателей при многоцикловой работе.

Адсорбционную способность ( активность адсорбента) выражают количеством поглощенного адсорбата единицей массы или объема адсорбента (см3/г, или в процентном выражении). Различают активность адсорбентов равновесную и динамическую.

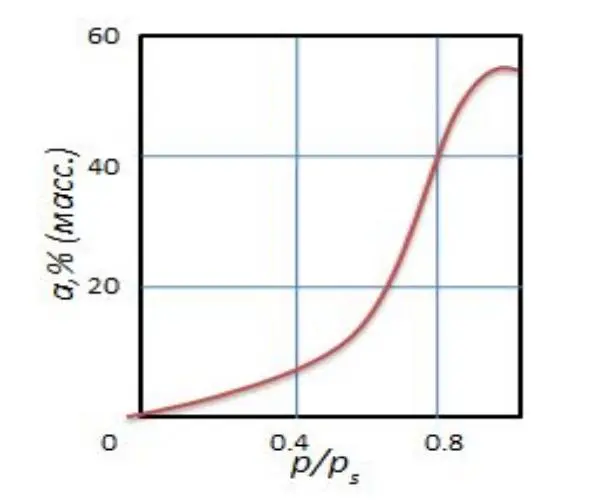

Равновесная статическая активность – это количество поглощенного адсорбтива при установлении в системе равновесного его содержания. Для каждого адсорбента равновесная статическая активность зависит от пористой структуры адсорбента, температуры и парциального давления паров адсорбтива.

Для промышленных целей более важной характеристикой адсорбентов является динамическая активность, которая выражается количеством поглощенной влаги при прохождении влажного газа через слой адсорбента до момента появления паров воды за слоем адсорбента в количестве, превышающем заданную величину.

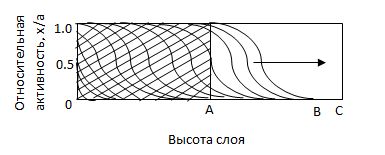

В динамических условиях в начале процесса адсорбтив извлекается из потока во входной части слоя адсорбента до заданного уровня равновесия. Высота слоя адсорбента, соответствующая такому извлечению, называется адсорбционной зоной. Эта зона перемещается по высоте слоя с определенной скоростью, зависящей от рабочих условий. Когда адсорбционная зона достигнет конца слоя, происходит, так называемый, «проскок» влаги, после чего влажность осушаемого газа на выходе быстро повышается. На рис.1 показано изменение концентрации адсорбата в слоях адсорбента при движении газового потока.(2)

Рис.1 Движение фронта насыщения по слою адсорбента во времени: ОА-слой достигший предела сорбции; АВ- слой участвующий в процессе адсорбции; ВС –слой в котором адсорбент не вступил еще в работу.

Динамическая активность адсорбента определяется:

1. Высотой слоя;

2. Временем контакта (следовательно, скоростью движения потока адсорбтива);

3. Температурой среды;

4. Влажностью осушаемого газа;

5. Размером и формой зерен адсорбента;

6. Равномерностью распределения потока по сечению слоя;

7. Степенью предыдущей регенерации.

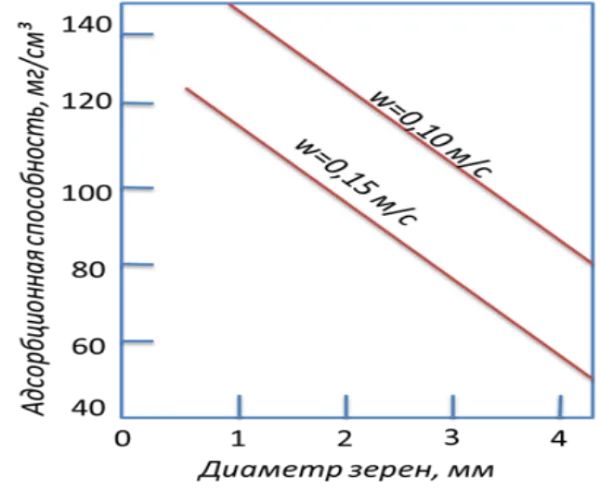

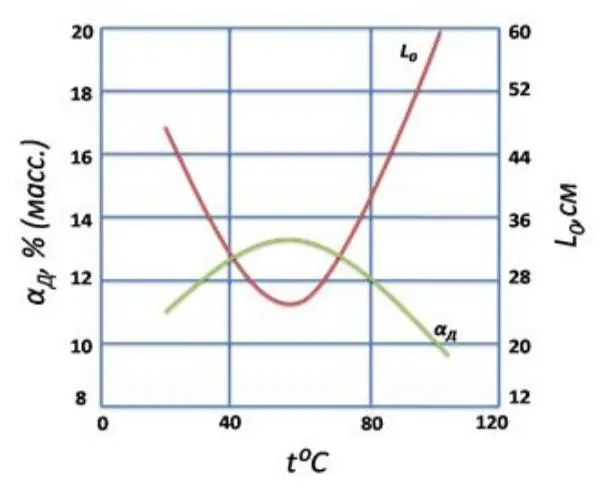

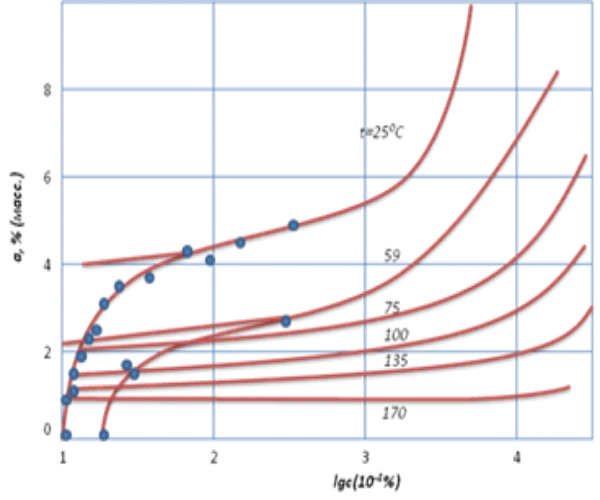

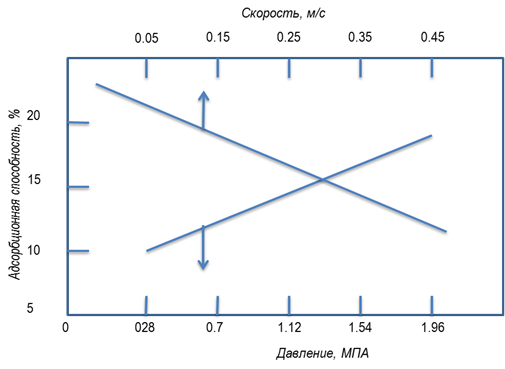

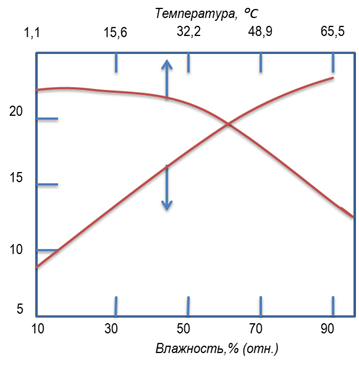

Кривые( рис.2) иллюстрируют зависимость динамической активности адсорбента от перечисленных факторов.

Динамическая активность снижается при уменьшении высоты слоя и влажности осушаемого газа, а малый размер гранул адсорбента улучшает кинетику процесса, но одновременно увеличивает сопротивление слоя.

Наиболее важный показатель, определяющий поглотительную способность слоя осушителя - относительная влажность газа. Чем больше относительная влажность, тем выше активность адсорбента.

При большем времени контакта «газ-адсорбент», а, следовательно, меньшей скорости газа, увеличиваются глубина осушки и продолжительность работы слоя до момента проскока.

При требовании очень низкой точки росы осушаемого газа необходима более полная регенерация адсорбента, что достигается применением при десорбции сухого газа.

Если размер большей части пор адсорбента незначительно превышает размер молекул адсорбтива, последний извлекается более полно.

При выборе адсорбента (типа и марки) для конкретного процесса необходимо учитывать все перечисленные показатели.

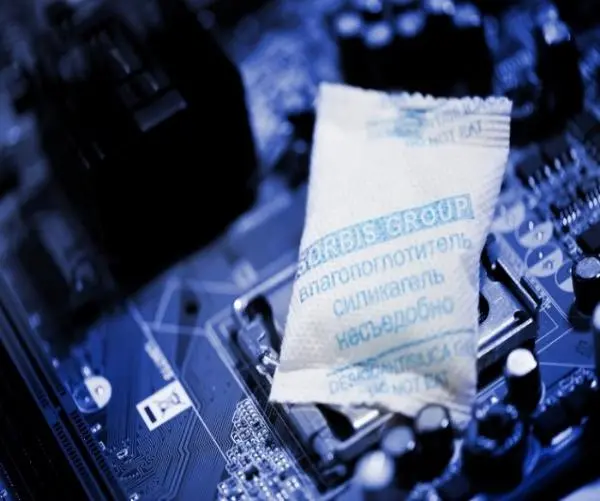

Для осушки природных газов в промышленных установках применяют следующие адсорбенты: силикагели, оксид алюминия и цеолиты (молекулярные сита). Эти адсорбенты в зависимости от наличия в них пор преобладающего размера подразделяются на микропористые, макропористые и переходнопористые. Самые маленькие микропоры и имеют размеры эффективных радиусов до 1,5 нм; самые большие макропоры имеют эффективные радиусы от 100 до 200 нм и переходные поры, по которым адсорбтив поступает к микропорам, имеют эффективные радиусы от 1,5 до 100 нм. Таким образом, силикагели причисляют к переходнопористым, а цеолиты к микропористым сорбентам.

Целесообразность использования того или иного типа адсорбента находится в зависимости от условий проведения процесса, в первую очередь от влажности поступающего на адсорбционную установку газа и температурного режима осушки. Для выяснения этой зависимости в МХТИ им. Д.И.Менделеева были проведены испытания на стендовой установке. Испытания проводились на шариковом силикагеле КСМГ с диаметром сфер 2 мм и синтетическом цеолите NaA, гранулы которого имели высоту и диаметр также 2 мм. Скорость потока газа составляла 0,25 м/с. Осушали газ различного влагосодержания при трех различных температурах.

Равновесная адсорбционная способность силикагеля, как и следовало ожидать, только в одном случае превосходит соответствующий показатель для цеолита: при осушки газа с высоким влагосодержанием (100С по точке росы) при относительно низких температурах (250С).

Результаты расчета динамики процесса осушки газа силикагелем показали, что даже при бесконечно большом слое силикагеля степень использования его адсорбционной емкости при осушке газа с высокой относительной влажностью не может пвышать 75%. Вследствие этого во всех режимах показатели осушки газа слоем цеолита предпочтительней, чем при использовании слоя силикагеля равной высоты.

Сравнительная оценка эффективности применения оксида алюминия и цеолитов была проведена на польском природном газе. Для испытаний в схему были включены два адсорбера, емкостью по 10л каждый. В один адсорбер было загружено 8 кг оксида алюминия, а в другой -7кг цеолита NaA. Процесс осушки вели одновременно в параллельно включенных адсорберах при одинаковых скоростях, давлениях и температурах. Осушке были подвергнут отбензиненный на углеадсорбционной установке природный газ. Цеолит во всех случаях обеспечивал большую глубину осушки при более высокой влагоемкости. Объем осушенного до точки росы минус 50С газа составлял 30 тыс.м3/т для оксида алюминия и 100 тыс м3/т для цеолита.

Проводились также исследования по осушке природного газа с помощью комбинированной шихты: мелкопористый силикагель-цеолит NaA. Эксперименты проводились при разном влагосодержании природного газа и различных температурах, а также при различных соотношениях : силикагель- цеолит .Эксперименты показали, что применение двухслойной шихты на адсорбционных установках с точки зрения времени защитного действия слоя, динамической активности и ряда других показателей целесообразно только в случае высокого содержания влаги в газе (10 0С и выше по точке росы), если процесс проводится при относительно низких температурах ( приблизительно 25 0С). Во все других условиях время защитного действия слоя понижается с уменьшением доли цеолита в шихте. Эти исследования подробно освещены в книге Н.В.Кельцева « Основы адсорбционной техники».

Исходя из вышеизложенного, можно сделать вывод, что качественная осушка природных газов напрямую зависит от тщательного анализа требований по условиям осушки и правильном выборе необходимого для каждого конкретного случая адсорбента.

Литература.

1. Кельцев Н.В. « Основы адсорбционной техники» 2 изд., М., 1984г.

2. Жданова Н.В., Халиф А.Л « Осушка углеводородных газов», М., «Химия», 1984г.

3. Кемпбел Д.М. « Очистка и переработка природных газов», М., «Недра», 1977г.

4. Страус В. « Промышленная очистка газов», М., «Химия», 1981г.

5. ГОСТ Р53521-2009 – Переработка природного газа., М., Стандартинорм, 2010г.

6. Кондауров С.Ю. и др. « Перспективы использования адсорбционных технологий для подготовки газа к транспорту», Ж. « Газовая промышленность», 2010г., №10,с.52.