Активные угли – пористые промышленные адсорбенты, состоящие в основном из углерода (66). Их получают из различных видов органического сырья: твердого топлива различной степени метаморфизма (торфа, бурого и каменного угля, антрацита), дерева и продуктов его переработки ( древесного угля, опилок, отходов бумажного производства), отходов кожевенной промышленности, материалов животного происхождения, например костей. Угли, отличающиеся высокой механической прочностью, производят из скорлупы кокосовых и других орехов, а также их косточек плодов.

Активные угли как промышленные сорбенты имеют ряд особенностей, определяемых характером их поверхности и пористой структуры (68).Поверхность кристаллитов углерода электронейтральна, и адсорбция на углях в основном определяется дисперсионными силами взаимодействия.

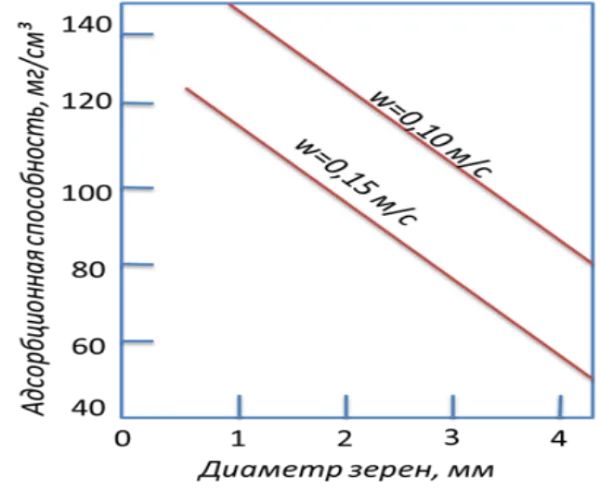

Как правило, структура угля представлена гаммой пор всех размеров, причем адсорбционная емкость и скорость адсорбции компонентов промышленных газов определяется содержанием микропор в единице массы или объема гранул.

Улучшение равновесной и кинетической характеристик у наиболее микропористых углей приводит к повышению эффективности работы углеродных адсорбентов в промышленных условиях. При выборе типа адсорбента для промышленных установок следует учитывать два отличительных свойства активных углей: гидрофобность и горючесть.

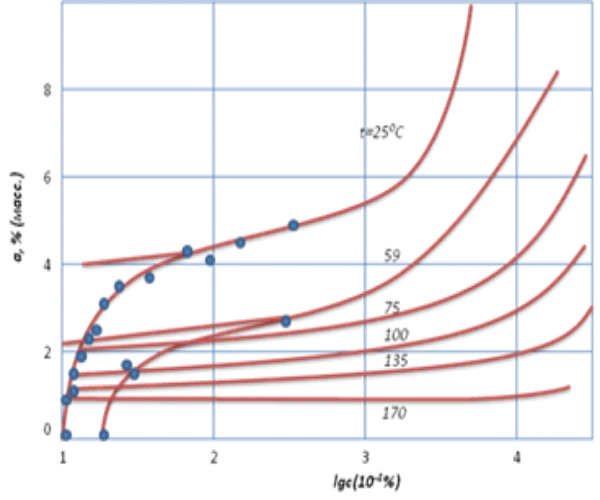

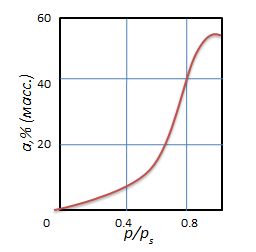

Адсорбция воды на углях протекает по необычному механизму. Изотермы адсорбции воды на активных углях имеют S-образную форму (рис. 3,2). Дисперсионные силы взаимодействия молекул воды с углеродной поверхностью очень малы. Начальные участки изотерм воды определяются ее адсорбцией на хемосорбированных поверхностью углей прочных кислородсодержащих радикалах. Эти радикалы получили название «поверхностных оксидов».

Поверхностные оксиды и адсорбированные на них молекулы воды являются адсорбционными центрами, к которым за счет водородных связей происходит присоединение других молекул воды (69). Число адсорбционных центров по мере повышения давления возрастает, образуются и непрерывно увеличиваются ассоциаты молекул воды, в результате чего адсорбционная способность резко увеличивается. В конечном итоге весь адсорбционный объем микроспор заполняется водой. Объем поглощенной углем воды при высоком относительном давлении (p/ps= 0,9) близок к предельному адсорбционному объему микроспор (в рассмотренном случае 0,57 см3 на 1г). Следовательно, адсорбционная способность угля по парам воды тесно связана с его микропористостью. Этот вывод подтвержден.

Рис.1 Изотерма адсорбции паров воды на активном угле.

Насыщение угля влагой – процесс чрезвычайно медленный: равновесие устанавливается в течение нескольких месяцев. Вследствие этого во многих реальных технологических процессах влажность среды практически не оказывает влияния на эффективность извлечения примесей из газовой или жидкой сред. Активный уголь – единственный гидрофобный тип промышленных адсорбентов, и это качество предопределило его широкое использование для рекуперации паров, очистки влажных газов и сточных вод.

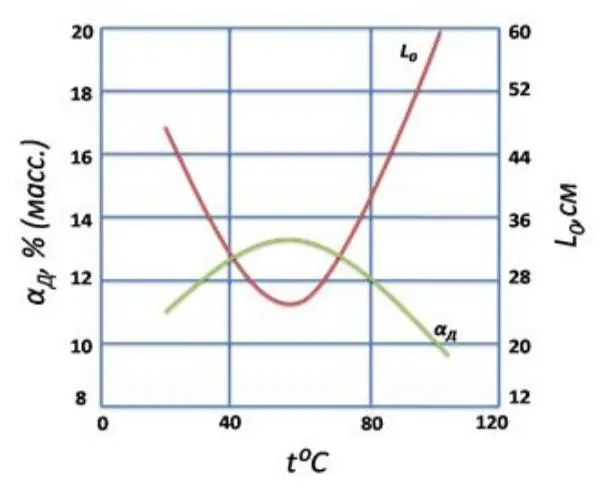

Однако из низких концентрациях адсорбтива, в частности при извлечении из газового потока микропримесей, когда продолжительность стадии очистки велика, влажность среды в заметной степени снижает адсорбционную емкость угля по извлекаемому компоненту. К такому случаю относится поглощение сероуглерода из вентиляционных выбросов вискозного производства.

Следовательно, при удалении микропримесей температурный режим крайне продолжительной стадии очистки должен выбираться с учетом влажности исходного воздуха производственных помещений.

Искусственное понижение относительной влажности воздуха ( т.е. уменьшение совместной адсорбции водяного пара), когда это необходимо, является действенным средством повышения адсорбционной способности активных углей при их применении для извлечения компонентов из влажных газов.

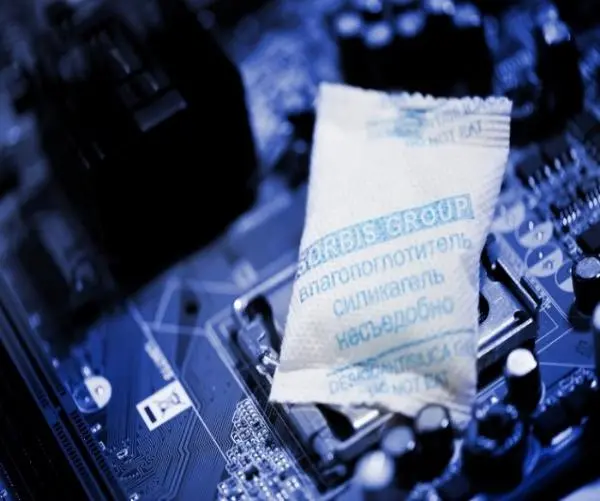

Отрицательной особенностью активного угля как промышленного адсорбента является его горючесть. На воздухе окисление углей начинается при температуре выше 250°С. Однако известны случаи пожаров на углеадсорбционных установках при более низких температурах. Очевидно, это связано с образованием пирофорных соединений железа типа FeS и Fe2S3 в результате сероводородных коррозий аппаратуры. Загорание пирофорных соединений железа происходит при относительно низких температурах, и в слое они являются очагами воспламенения всей массы угля. Чтобы уменьшить пожароопасность к активному углю при его получении иногда добавляют до 5% силикагеля. Такой адсорбент называют силикарбоном.

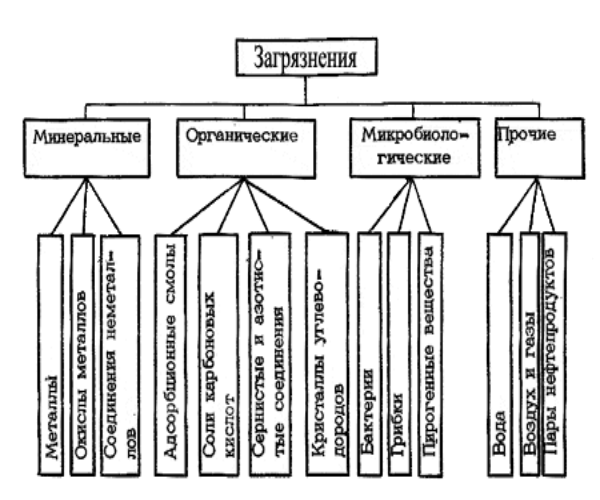

Практически все промышленные активные угли в том или ином количестве содержат зольные примеси. Зола и ее ингредиенты (минеральные примеси)являются кристаллизаторами многих нежелательных реакций, которые могут протекать в адсорбенте.

При повышенных температурах, характерных для стадии десорбции (например, 250°С), на зольных углях интенсивно протекает разложение нескольких нестойких адсорбатов. Так, значительная часть этилового спирта при 250°С превращается в ацетальдегид и диоксид углерода.

Получение активных углей

При производстве активного угля вначале исходный материал подвергают термической обработке без доступа воздуха, в результате которой из него удаляются летучие (влага и частично смолы). Структура образовавшегося угля – сырца - крупнопористая, он не содержит микроспор и не может быть непосредственно использован как промышленный адсорбент. Задача получения ажурной микропористой структуры решается в процессе активации, которую проводят двумя основными методами: окисления газом либо паром или обработкой химическими реагентами.

Типы активных углей

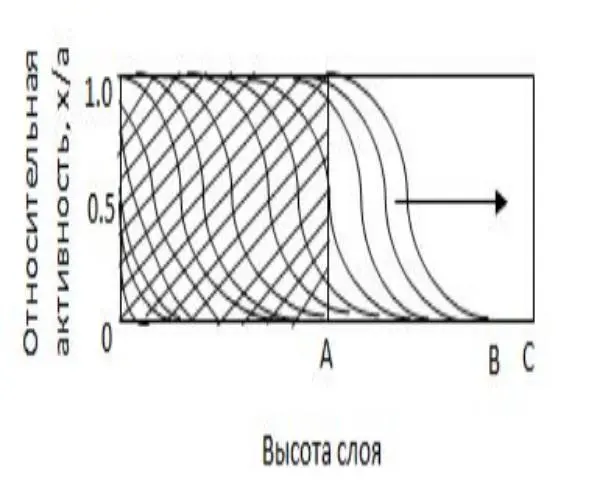

По размеру и форме частиц активные угли подразделяются на гранулированные и порошкообразные. Гранулированные угли изготовляются обычно в форме цилиндриков диаметром 2 - 5 мм, причем высота цилиндрика всегда больше диаметра. Гранулированные угли применяют главным образом на установках со стационарным слоем адсорбента при очистке и разделении технологических потоков в газовой фазе. Чтобы увеличить интенсивность масообмена, гранулированный уголь иногда дробят и после рассева получают узкие фракции, например: 0,15 - -,25; 0,25 - 0,55; 0,55 - 1,65; 1,65 - 2,35 и 2,35 - 4,70 мм. Дробленые углы применяют во всех вариантах адсорбционных процессов: при проведении процессов: как в газовой, так и в жидкой фазе, со стационарным, движущимся или псевдоожиженным слоем адсорбента.

Порошкообразные угли состоят из частиц величиной менее 0,15 мм. Их используют исключительно для очистки веществ в жидкой фазе. Некоторые усредненные физические свойства углей представлены ниже:

|

Плотность, г/см3 кажущаяся насыпная гранул истинная |

0,6 – 0,9 1,9 – 2,2 |

|

Теплоемкость сухого угля, кДж/(кг×К) |

0,84 |

|

Теплопроводность (при 30°С), Вт/(м×К) |

0,17 – 0,28 |

В зависимости от назначения угли подразделяются на газовые, рекуперационные и осветвляющие. Каждый тип отличается характерной структурой пор.

Перспективным направлением их использования полагают очистку влажных газов.

Активные угли характеризуются гидрофобностью (плохой сорбируемостью полярных веществ, к которым принадлежит и вода). Это свойство определяет широкое их использование в практике рекуперационной и санитарной очистки отходящих газов разнообразной влажности.

Для адсорбции газов и паров используют микропористые гранулированные активные угли. С этой целью промышленность выпускает в настоящее время следующие марки газовых и рекуперационных активных углей: АГ-2, СКТ, АР, СКТ-3, АРТ, БАУ(БАУ-А; БАУ-К; БАУ-МФ).Угли АГ-2 (марок А и Б) и АР (марок АР-А, АР-Б, АР-В) получают из каменноугольной пыли и смолы методом парогазовой активации. Уголь СКТ синтезируют из торфа, а угли СКТ-3 и АРТ (марок АРТ-1 и АРТ-2)- из торфа и каменноугольной пыли методом химической активации, уголь БАУ получают из древесного угля марки А, обработкой его водяным паром при температуре более 8000С. Угли АГ-2 предназначены для адсорбции газов, уголь СКТ — для улавливания паров органических веществ, угли АР, СКТ-3 и АРТ- для очистки газов от паров летучих растворителей, Уголь БАУ- для очистки жидких сред от широкого спектра примесей. Активные угли для газоочистки характеризуются объемом микропор в пределах 0,24— 0,48 см3 /г при суммарном объеме пор 0,52 - 1,00 см3 /г, гравиметрическая плотность их гранул составляет 0,3 - 0,6 г/см3. Теплоемкость сухого угля - 0,84 кДж/(кг*К), теплопроводность при 30°С— 0,17— 0,28 Вт/(м*

Характеристика и области применения активных углей

|

Марка адсорбента |

Размер гранул, мм |

Насыпная плотность, кг/м³ |

Время защитного действия, мин |

Предельный адсорбционный объем микропор, см³/г |

Область применения |

|

БАУ |

1-5 |

350 |

- |

0,26 |

Адсорбция газов и паров |

|

СКТ |

1-3,5 |

380-500 |

70 |

0,45-0,59 |

То же |

|

АГ-3 |

1,5-2,7 |

450 |

38 |

0,3 |

То же |

|

АГ-5 |

1-1,5 |

450 |

45 |

0,3 |

То же |

|

САУ |

1-5 |

450 |

- |

0,36 |

То же |

|

КАУ |

1-5 |

400 |

- |

0,33 |

То же |

|

АР-3 |

1-5,5 |

550 |

- |

0,33 |

Для рекуперации |

|

АРТ |

1-6 |

550-600 |

- |

0,33 |

То же |

|

СКТ-3 |

1-3,5 |

420-450 |

- |

0,46 |

То же |

|

|

|

|

|

|

|

Литература.

1. Кельцев Н.В. « Основы адсорбционной техники» 2 изд., М., 1984г.

2. Страус В. « Промышленная очистка газов», М., «Химия», 1981г.

[1] В активных углях представлены две разновидности микропор: щелевидные микропоры в кристаллах углерода и межкристаллитные микропоры, которые в первом приближении имеют цилиндрическую форму. Характерный раз

[2] В конце 60-х годов в Японии, а затем других странах мира был освоен синтез и налажен промышленный выпуск нового класса углеродных сорбентов - молекулярно-ситовых активных углей. Их отличительной особенностью является высокая однородность микропористой структуры, определяющие размеры которой имеют тот же порядок, что и размеры, что и размеры молекул. В промышленно масштабе выпускают угли с определяющим размером 0,4 и 0,5 нм, которые используют в разнообразных процессах разделения и очистки сред. Имеются также сообщения о синтезе углей с размером микроспор до 0,7 нм.