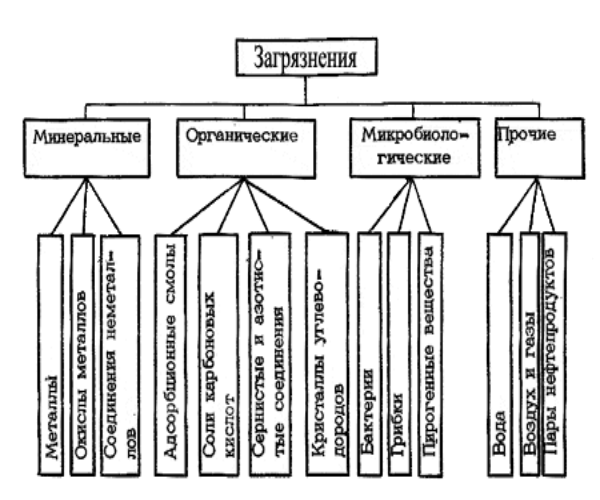

В процессе эксплуатации масел в них накапливаются продукты окисления, загрязнений и другие примеси, которые резко снижают качество масел. Загрязненные примесями масла неспособны удовлетворять требованиям, предъявляемым к ним, и должны быть заменены свежими или регенерированными маслами.

Для восстановления отработанных масел применяются разнообразные технологические способы, основанные на физических и физико-химических и химических процессах, заключающиеся в обработке масла с целью удаления из него продуктов старения и загрязнения. Одним из таких способов является адсорбционный, суть которого заключается в очистке масел с помощью твердых пористых тел, называемых адсорбентами. Примеси задерживаются на поверхности и во внутренних порах адсорбентов.

Адсорбционная очистка может осуществляться одним из трех способов:

1. Перколяционный

2. Контактный.

3. Методом противотока.

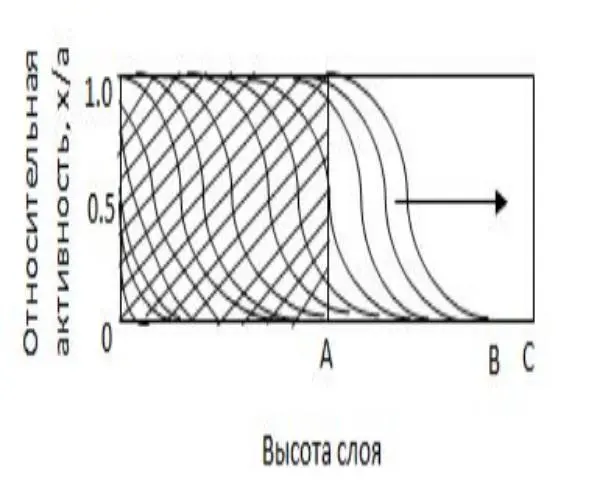

При перколяционном способе отработанное масло фильтруется через слой зерненого адсорбента, загруженного в вертикальный цилиндрический сосуд.

При контактной очистке восстанавливаемое масло при 70-750С контактирует (перемешивается) с порошкообразным адсорбентом в течение определенного времени, а затем освобождается от адсорбента на фильтре - прессе. Мелкая фракция адсорбента и температура обеспечивают достаточно высокую скорость массообмена, и очистка масла проходит быстро. К недостаткам контактной очистки следует отнести необходимость утилизации большого количества адсорбента, загрязняющего окружающую среду.

При третьем способе – масло и адсорбент движутся навстречу друг другу. Наиболее перспективным методом является адсорбентная очистка масла в движущемся слое адсорбента, при котором процесс протекает непрерывно, без остановки для периодической замены, регенерации или отфильтрования адсорбента, однако применение этого метода связано с использованием довольно сложного оборудования.

В качестве адсорбентов для осушки и очистки масел можно использовать:

силикагель, окись алюминия, алюмосиликатные соединения, отбеливающие глины, синтетические цеолиты.

1. Осушка рабочей среды фреоновых холодильных масел.

Надежность и долговечность фреоновых холодильных машин во многом зависит от чистоты хладоагентов и смазочных масел. До 80% образующихся во фреоновых холодильных машинах загрязнений, вызывающих коррозию системы и, в конечном итоге, перегорание встроенных электродвигателей, связано с присутствием влаги.

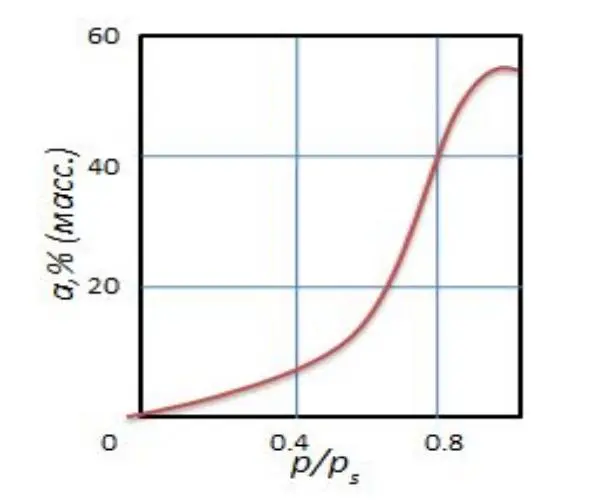

В системах, использующих фреоны, концентрация воды в хладоагенте и в масле не должна превышать 10-60 част. на 1 млн. В отечественной холодильной технике применяют как синтетическое, так и минеральное масла. Растворимость воды в этих маслах различна: при обычных температурах в случае минерального масла она не превышает 100 част. на 1 млн., а в случае синтетического масла, достигает 1300 част. на 1млн.

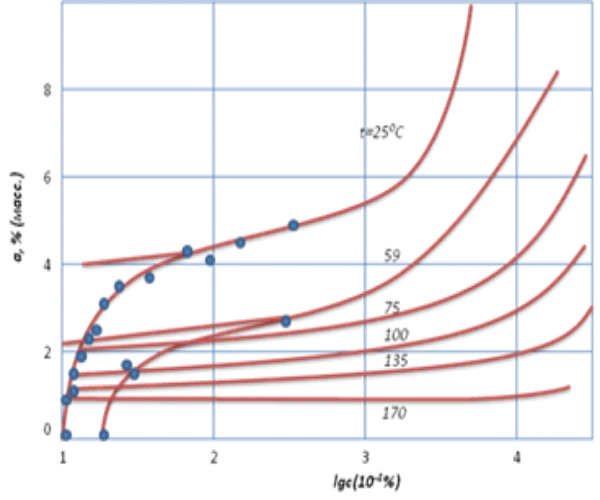

Среди прочих промышленных адсорбентов цеолитные адсорбенты обладают наиболее высокой адсорбционной способностью и обеспечивают глубокую осушку. В отличие от других адсорбентов цеолиты обладают относительно высокой адсорбционной емкостью по воде и при повышенных температурах. Даже при температуре 200- 2500С адсорбционная активность цеолита по воде составляет около 4% масс., в то время как силикагели и активные окиси алюминия в этой области температур практически не поглощают воды. Серьезным недостатком указанных адсорбентов, не обладающих молекулярно-ситовым действием, является их способность поглощать из масел стабилизирующие присадки, что существенно сказывается на их стабильности при эксплуатации.

Основной недостаток цеолитов заключается в том, что для обеспечения малых остаточных концентраций воды в жидкости необходимо подвергать цеолиты действию высоких температур - 400- 4500С.

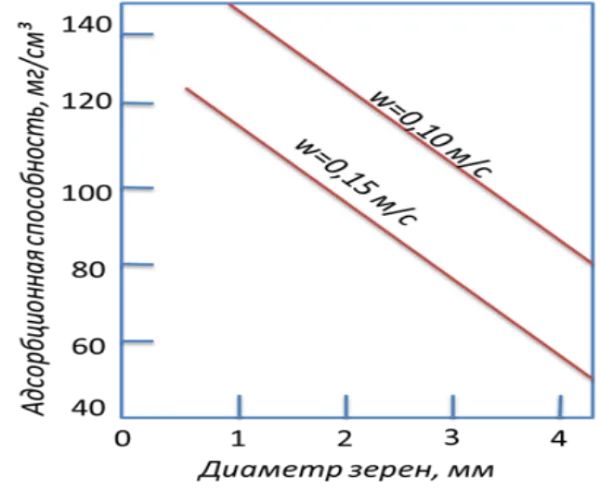

Осушка масел в динамических условиях синтетическими цеолитами осуществляется при следующих основных параметрах: скорость потока от 0,003 до 0,01 м/с, температура 20-800С, зернение цеолита 0,5-2,0 мм.

Адсорбционная способность зависит от типа цеолита и убывает в следующей последовательности: NaA (без связующего) > NaA> KA.

При осушке масла цеолитами без связующего степень осушки, время защитного действия и динамическая активность значительно возрастают. Повышение температуры увеличивает скорость поглощения воды.

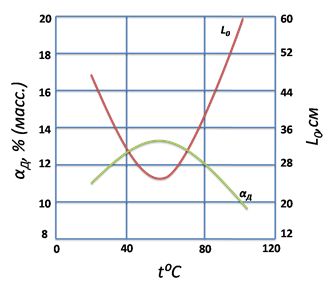

На рис.1 приведена зависимость высоты работающего слоя и динамической активности при осушке синтетического масла цеолитом NaA без связующего от температуры. Наименьшая высота работающего слоя и соответственно наибольшая динамическая активность наблюдается при 600С

Рис.1 Зависимость высоты работающего слоя (L0) и динамической активности (Ад) от температуры при адсорбции воды из масла ЛФ-22-16, цеолитом NaA без связующего (скорость потока 0,002 м/с, высота слоя 70 см).

Динамическая активность цеолита NaA без связующего при температуре 600С, длине слоя 0,12 м и скорости потока 3,29 10-3 м/с для масла ХФ 12-16 составляет около 3%, для масла ХФ 22С-16 при длине слоя 0,7 м, скорости 2,5 10-3м/с – 13%. При указанных выше условиях количество цеолита, необходимое для сушки при температуре 600С 1 кг масла ХФ 22С-16, составляет 0,009 кг, ХФ 12-16 – 0,002 кг. Эти данные могут быть использованы для ориентировочной оценки необходимого количества цеолита в адсорбере.

Для осушки холодильных масел широко применяются установки серии Турбо Ойл.

2. Осушка трансформаторного масла.

Эти масла широко применяются для изоляции в трансформаторах. Качество масла зависит от его пробойного напряжения, а на этот показатель в большой степени оказывает влияние влага, образующаяся в процессе старения масла и изоляции, а также вода, попадающая в масло из окружающей среды.

Наиболее сильное отрицательное влияние на электрическую прочность масла оказывает вода в дисперсном состоянии. Между растворенным, капельным и дисперсным состоянием воды в масле существует определенное равновесие, зависящее от температуры, давления и содержание стабилизирующих присадок.

Для удаления капельной и дисперсной воды целесообразно применять метод центрифугирования. Молекулярно-растворенная вода, которая не может быть отделена от масла в сепараторе, удаляется методами вакуумирования и сорбционной обработки.

Эффективная осушка трансформаторных масел достигается путем адсорбционной обработки их цеолитами. Целесообразнее осушку масла цеолитами производить при пробивном напряжении масла 10 кВ и более.

Динамическая активность цеолитов типа А при осушке электроизоляционных масел составляет 7-16%.

При хранении цеолиты интенсивно поглощают влагу и некоторые газы из окружающей среды, поэтому перед применением их необходимо восстановить (осушить). Перед загрузкой в адсорбер (патрон) цеолит должен быть просеян от пыли и мелких фракций (менее 2,8 мм).

Загруженный в адсорберы (патроны) цеолит, при его применении для осушки масла непосредственно в электротехническом оборудовании, должен дополнительно промываться сухим трансформаторным маслом от остатков пыли. Хранение подготовленного цеолита осуществляется в герметичном баке под слоем сухого трансформаторного масла (Uпр. более 60 кВ) без потери активности достаточно продолжительное время.

В качестве цеолитовых адсорберов (патронов) следует применять адсорберы, в которых отношение высоты слоя цеолита к внутреннему диаметру адсорбера составляет не менее 4:1. Расход цеолита марки NaА при сушке трансформаторного масла составляет приблизительно 0,2% массы осушаемого масла. Оптимальная производительность цеолитовой установки с двумя адсорберами (по150 кг цеолита каждый), работающей по параллельной схеме на установке типа «РИФ 3-5», составляет 2-4 м3/ч. Осушка масла идет достаточно эффективно при температуре 15-200С, т.е. не требуется дополнительный подогрев масла. За один цикл пробивное напряжение масла поднимается с 10-20 до 60 кВ, а содержание воды уменьшается в 10 раз.

Кроме установки РИФ 3-5, осушку трансформаторного масла можно производить на установках: УВМ, МЦУ. БЦУ-4, Трансформер Ойл и др.

Литература:

1. Кельцев Н.В. « Основы адсорбционной техники», М., ХИМИЯ, 1984г.

2. Малкин Л.Ш., Колин В.Л. « Осушка и очистка малых холодильных машин», М., Легкая и пищевая промышленность.